Dureza superficiais e Profundidades do Endurecimento por Causa da Nitretação

A Tabela abaixo mostra os materiais mais usados para a nitretação sob plasma com as respectivas profundidades de endurecimento que podem ser conseguidas com tratamento / The following table shows steels and irons frequently used in the plasma nitriding process

NITRETAÇÃO A PLASMA – LITERATURA

DESCRIÇÃO DO PROCESSO DE NITRETAÇÃO A PLASMA

1. Recebimento da mercadoria:

As peças fornecidas são comparadas com dados externos (indicações sobre a ordem de compra, nota fiscal, desenhos, material, etc.) e recebem um número de Ordem de Serviço interno junto a uma instrução de trabalho, que descreve todas as etapas necessárias para a correta execução do tratamento, para assegurar a rastreabilidade das peças e um processo completamente controlável.

2. Preparação das peças:

2.1 Limpeza:

Para a obtenção de melhores resultados do tratamento, a superfície da peça deve estar isenta de qualquer tipo de resíduo ou revestimento, por isso todas as peças passam pelo processo de limpeza.

A limpeza é realizada num fluxo de solução de agentes desengraxantes levemente alcalino por jatos multidirecionais de alta pressão à temperatura de 70oC por aproximadamente 20 minutos em uma lavadora automática.

Em seguida são enxaguadas com água desmineralizada e secas.

Peças pequenas são desengorduradas manualmente.

2.2 Proteção contra a Nitretação:

Roscas são protegidas através de parafusos e porcas apropriados, para evitar fragilização. Superfícies que não possam ser nitretadas são protegidas utilizando pasta de cobre ou máscaras mecânicas para evitar o tratamento nestas áreas.

2.3 Carregamento:

O transporte para os fornos é realizado de acordo com as instruções de carregamento que foram elaboradas para as respectivas peças de acordo com sua geometria e composição química, bem como com o tipo de tratamento solicitado.

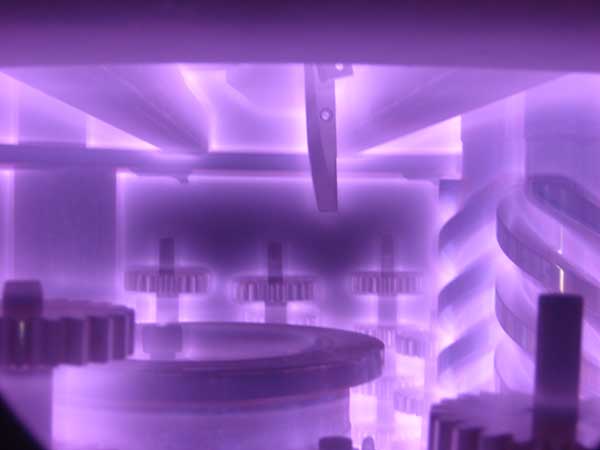

3. Processo de nitretação:

As peças são tratadas de acordo com a documentação de dados de processo, elaboradas conforme as necessidades do cliente. Para um controle completo, os seguintes parâmetros de processo são controlados, regulados e gravados:

I – Corrente elétrica

U – Tensão

P – Pressão

T – Temperatura

us – Tempo de duração e pausa pulso

t – Tempo de tratamento

[]% – Composição química da atmosfera de vazão

O controle do processo é feito automaticamente por CLP em comunicação via PC, podendo ser controlado a distância via internet, a qualquer momento de qualquer lugar.

4. Controle de qualidade:

A dureza amostral de superfície de uma peça de cada lote é controlada conforme DlN ISO 6507-1 e é então elaborado um protocolo de qualidade do lote. Caso seja fornecido um corpo de prova, é possível averiguar o perfil de microdureza de nitretação, de acordo com DIN 50 190 p. III e realizar análises de microestrutura.

5. Embalamento:

Por se tratar de peças de elevada dureza e fragilidade, cada peça é embalada separadamente com todos os devidos cuidados para assegurar o transporte das mesmas. Quando solicitado, a mercadoria é protegida com Óleo Anti-corrosivo.

6. Documentação:

Toda a documentação da mercadoria, dos dados de processamento, dos controles de Qualidade e Faturamento, são arquivados pela Nitrion do Brasil.

PROCESSO DE NITRETAÇÃO A GÁS (GN)

Neste processo as peças são limpas, desengraxadas e após carregadas as cargas são aquecidas até a temperatura de processo em uma atmosfera somente de

(N ) Nitrogênio. Na sequência o processo de Nitretação 2 ocorre em uma atmosfera controlada de (NH ) Amônia e 3 (N ) Nitrogênio , onde a composição dos gases é ajustada 2 de acordo com a necessidade para atender a especificação do cliente.

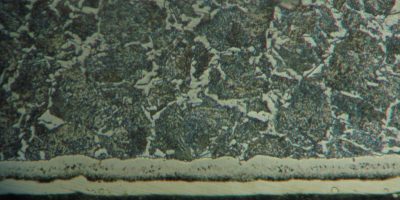

No processo o (NH ) Amônia é depositado na superficie da 3 peça e o (N ) Nitrogênio se difunde entre e no contorno do 2 grão para o nucleo da peça formando uma camada com alta concentração de (N ) Nitrogênio na superficie da 2 peça, formando os nitretos ɣ’ (nitretos de ferro) principalmente onde ocorrem os encontros de 2 ou mais grãos.

A nitrocarbonetação é um processo termoquímico para o enriquecimento com nitrogênio e carbono na camada superficial de uma peça feita de material ferroso. Surge assim uma camada nitretada, formada por uma camada de compostos (Camada Branca) e uma camada de difusão. Na nitretação é inserido apenas nitrogênio.

O processo pode ser realizado em diversos meios:

- Através de gás (nitrocarbonetação a gás)

- Em banho de sais (nitrocarbonetação em banho de sais)

- No plasma (nitrocarbonetação a plasma)

Nitrocarbonetação a gás

A nitrocarbonetação a gás é realizada a temperaturas entre 550 °C e 580 °C, em uma mistura gasosa capaz de fornecer nitrogênio (amoníaco) e carbono (por exemplo, dióxido de carbono). O objetivo é melhorar a resistência ao desgaste e a resistência à corrosão de aços de baixa a média liga. Isto é obtido através da camada de compostos, que se forma através da temperatura de processo mais elevada, quando comparada à nitretação a gás. Aços de liga mais elevada, com um teor de cromo acima de 13% normalmente não são adequados, por causa da formação de uma camada de passivação. Geralmente uma pós-oxidação aumenta a resistência à corrosão.

Nitrocarburetação em banho de sais

Na nitrocarburetação em banho de sais peças de aços de baixa, média ou alta liga e ferro fundido são tratadas são tratadas em sais fundidos, a temperaturas entre 560 °C e 580 °C. As vantagens deste processo são a curta duração do tratamento, a elevada resistência ao desgaste obtida e a resistência à corrosão. Um tratamento de oxidação posterior apresenta os mesmos efeitos positivos como na nitrocarburetação a gás. Componentes adequados para o banho de sais são cianatos alcalinos bem como carbonatos alcalinos, sendo que os sais consumidos podem ser repostos durante a reação.

Nitrocarbonetação a plasma

Na nitrocarbonetação a plasma também podem ser temperadas camadas superficiais de aços austeníticos de alta liga. As peças são tratadas entre 400 °C e 600 °C, com gás ionizado que tem composição ajustada à geometria e material da peça. Também aqui é possível uma pós-oxidação, o que aumenta a resistência à corrosão. Normalmente não é necessário um tratamento mecânico posterior das peças.

© Nitrion do Brasil Ltda.

A nitrocarbonetação é um processo termoquímico para o enriquecimento com nitrogênio e carbono na camada superficial de uma peça feita de material ferroso. Surge assim uma camada nitretada, formada por uma camada de compostos (Camada Branca) e uma camada de difusão. Na nitretação é inserido apenas nitrogênio.

O processo pode ser realizado em diversos meios:

- Através de gás (nitrocarbonetação a gás)

- Em banho de sais (nitrocarbonetação em banho de sais)

- No plasma (nitrocarbonetação a plasma)

Nitrocarbonetação a gás

A nitrocarbonetação a gás é realizada a temperaturas entre 550 °C e 580 °C, em uma mistura gasosa capaz de fornecer nitrogênio (amoníaco) e carbono (por exemplo, dióxido de carbono). O objetivo é melhorar a resistência ao desgaste e a resistência à corrosão de aços de baixa a média liga. Isto é obtido através da camada de compostos, que se forma através da temperatura de processo mais elevada, quando comparada à nitretação a gás. Aços de liga mais elevada, com um teor de cromo acima de 13% normalmente não são adequados, por causa da formação de uma camada de passivação. Geralmente uma pós-oxidação aumenta a resistência à corrosão.

Nitrocarburetação em banho de sais

Na nitrocarburetação em banho de sais peças de aços de baixa, média ou alta liga e ferro fundido são tratadas são tratadas em sais fundidos, a temperaturas entre 560 °C e 580 °C. As vantagens deste processo são a curta duração do tratamento, a elevada resistência ao desgaste obtida e a resistência à corrosão. Um tratamento de oxidação posterior apresenta os mesmos efeitos positivos como na nitrocarburetação a gás. Componentes adequados para o banho de sais são cianatos alcalinos bem como carbonatos alcalinos, sendo que os sais consumidos podem ser repostos durante a reação.

Nitrocarbonetação a plasma

Na nitrocarbonetação a plasma também podem ser temperadas camadas superficiais de aços austeníticos de alta liga. As peças são tratadas entre 400 °C e 600 °C, com gás ionizado que tem composição ajustada à geometria e material da peça. Também aqui é possível uma pós-oxidação, o que aumenta a resistência à corrosão. Normalmente não é necessário um tratamento mecânico posterior das peças.

© Nitrion do Brasil Ltda.

A carbonitretação é um tipo especial de cementação. Geralmente é utilizada em pequenas a médias profundidades de cementação (Eht). Além de carbono também são difundidas simultaneamente quantidades menores de nitrogênio na camada superficial. Neste processo, o nitrogênio age como elemento de liga na superfície da peça. Através disso, é melhorada a temperabilidade superficial, possibilitando a utilização de aços mais baratos (por exemplo, aços não ligados ou de baixa liga, aços para usinagem fácil e aços para conformação) para uma têmpera. Entretanto, no caso dos aços para usinagem fácil e aços para conformação, por conta do teor maior de manganês existe o risco da formação de austenita retida.

Normalmente a cabonitretação ocorre em temperaturas entre 800°C e 930°C. As profundidades de carbonitretação obtidas geralmente ficam entre 0,06 e 0,60 mm; isto depende da temperatura e do tempo de tratamento: quanto maior a temperatura menor será a absorção do nitrogênio. Por isso, a temperatura de tratamento é de acordo com as propriedades desejadas.

Realiza-se a carbonitretação na faixa de temperatura superior quando a dureza da camada de difusão possui grande importância; e na faixa de temperatura inferior, quando se deseja obter um acúmulo maior de nitrogênio na superfície, aumentando a resistência ao desgaste.

Após o resfriamento brusco, as peças carbonitretadas são revenidas. Nos aços não ligados, isto normalmente é feito entre 150°C e 180°C e com aços ligados entre 160°C e 200°C.

A resistência ao desgaste e as características funcionais sob condições desfavoráveis da camada superficial enriquecida em nitrogênio são melhores e a resistência após revenimento é maior do que é possível obter com a cementação convencional. Quanto maior o teor de nitrogênio da camada cementada, maior poderá ser a temperatura de revenimento escolhida.

O processo da carbonitretação não é considerado como processo de nitretação, mas sim de têmpera. A razão disso é que são difundidas somente pequenas quantidade de N (nitrogênio) na estrutura, não formando uma camada branca (ou camada de compostos).

© Nitrion do Brasil Ltda.